Sommario

Smart in italiano significa “intelligente”, ma può avere anche una diversa interpretazione, come ad esempio “agile”. L’essere smart, applicato ad una realtà imprenditoriale, descrive la capacità dell’azienda e della produzione di trasformarsi insieme ai cambiamenti tecnologici (e non solo), sempre più repentini.

Questa è l’era della Smart Manifacture. Ma quanto agili sono le imprese della nostra regione?

La manifattura intelligente o agile è caratterizzata dall’impiego in produzione di sistemi informatici digitali, da alti livelli di adattabilità, da cambiamenti di progettazione rapidi (a seconda della domanda) e da una forza lavoro tecnica con una formazione più flessibile.

Altri aspetti relativi allo smart manufacturing riguardano la logistica ottimizzata e una elevata riciclabilità e, dove ciò non è possibile, una bassa tendenza agli scarti tramite un’efficiente programmazione della produzione grazie a simulazioni virtuali.

Come si vede quindi, la manifattura agile può essere intesa in modo molto ampio per includere diverse tecnologie, comprese quelle immateriali come i big data e i servizi di robotica e di connettività.

Il progetto AGILE per le imprese venete

Il progetto AGILE (ASSE 1 “RICERCA, SVILUPPO TECNOLOGICO E INNOVAZIONE” OBIETTIVO SPECIFICO: “Incremento dell’attività di innovazione delle imprese” AZIONE 1.1.4 Sostegno alle attività collaborative di R&S per lo sviluppo di nuove tecnologie sostenibili, di nuovi prodotti e servizi”), iniziato a settembre 2020 in piena pandemia COVID-19 e conclusosi a settembre 2022, è nato con l’obiettivo di incrementare la competitività delle imprese e l’innovazione di prodotto nel contesto delle emergenze causate dalla situazione pandemica, nella vita operativa aziendale.

Fonda le sue radici su questa domanda: come si possono realizzare modelli di lavoro smart in aziende manifatturiere molto diverse tra loro?

La strategia prescelta per guidare la ripresa del sistema socio-economico veneto in ottica post emergenziale si è fondata su un esteso e approfondito confronto con il sistema veneto delle imprese e della ricerca.

Per dare una risposta esaustiva al quesito iniziale ci si è concentrati su tipologie di linee produttive che riuscissero a dare una rappresentazione veritiera della realtà manifatturiera della nostra regione, con queste aree industriali: fonderia di leghe di alluminio, di leghe di magnesio e di ghisa., profilatura di leghe di alluminio e costruzione di componenti saldati. Nello studio che ha avuto una durata complessiva di 2 anni, sono stati coinvolti 12 partner, in maggioranza a vocazione manifatturiera: Zanardi Fonderie SpA, Ecor International SpA, Saen Srl, AM Teknostampi SpA, Delka Srl, Promotoec lsmc Srl, MBN SpA, Unilab Srl, Enginsoft SpA, Gom Italia Srl, Cnr Icmate, Enginsoft, Università di Padova con i Dipartimenti di Tecnica e Gestione dei sistemi industriali e di Ingegneria Industriale.

Il partenariato ha lavorato allo sviluppo di metodologie e approcci interdisciplinari, basati sulla capacità di riconversione rapida e flessibile di processi e linee di produzione.

In sintesi, AGILE ha rappresentato una sorta di “reazione industriale” all’emergenza COVID-19, costruita sulla flessibilità, sulla riconversione e sulla resilienza.

I risultati di questo progetto corale, come si vedrà più avanti, hanno portato delle innovazioni capaci di oltrepassare i limiti temporali dell’emergenza, per collocarsi in un ambito più esteso di competitività aziendale seguendo i dettami del nuovo paradigma Industria 4.0.

Contributo: 1.702.983,50 euro

Ecor International e il progetto AGILE

Il ruolo di Ecor International all’interno del progetto si è incentrato sullo sviluppo di soluzioni innovative per i processi di giunzione e la loro industrializzazione, nel contesto della manifattura agile. Il progetto AGILE ha evidenziato le competenze diversificate di Ecor International concentrandosi su due casi studio diversificati. Il primo caso su cui si è lavorato ha preso in esame il processo di saldobrasatura sottovuoto, coinvolgendo l’area Meccanica Avanzata, con le Business Unit Pharma e Food; il secondo caso ha studiato la tubazione del circuito di condizionamento aeromobile in titanio, coinvolgendo la Business Unit Aerospace.

Sistema di controllo di qualità avanzato

Per quanto riguarda il progetto portato avanti nell’area Meccanica Avanzata, l’obiettivo finale è stato quello di dotarsi di un sistema integrato qualità-processo, arrivando a realizzare un modello predittivo e un sistema di controllo di qualità avanzato, in grado di monitorare l’insorgere di possibili difetti durante la lavorazione.

Il gruppo dedicato a tale linea di ricerca di Ecor International ha avuto come oggetto delle attività la saldobrasatura di un particolare tipo di condensatore elettrico, formato da elementi conduttivi (come il rame e l’acciaio) e da elementi isolanti (tipicamente ceramiche).

La prima fase ha previsto l’analisi preliminare di tutte le varie fasi di processo e l’individuazione delle possibili automazioni e standardizzazioni, per garantire efficienza e continuità della produzione, interscambiabilità del personale e qualità della produzione.

Si è poi passati alla virtualizzazione vera e propria con la digitalizzazione dei dati di processo, attraverso la creazione di un database comprensivo di tutti i dati di produzione, dei dati sulla qualità e dei dati sui cicli termici.

Una volta individuate le variabili di processo e i rispettivi parametri da analizzare, si è potuto realizzare un sistema prototipale, basato sull’ipotesi che le variabili che potessero indurre difetto e pertanto da controllare siano: temperatura (disuniformità in camera di trattamento), grado di pulizia e requisiti dimensionali delle parti di prodotto da assemblare.

Il passo decisivo per realizzare l’effettivo upgrade digitale dell’Area Forno è stato quello di utilizzare e personalizzare la piattaforma Smart prodACTIVE & Sensodi di Enginsoft (la società di engineering nel partenariato), che ha permesso di monitorare in tempo reale l’attività del forno, di tracciare tutto il ciclo produttivo e di controllare da remoto il “Sistema Forno”.

Questa piattaforma ha permesso l’integrazione di dati di processo multirisoluzione e multivariati, che sono stati tutti collezionati e monitorati in modo da riuscire a descrivere un andamento temporale complessivo del rapporto produzione-qualità.

L’obiettivo, dal punto di vista termico, è stato anche quello di riuscire a realizzare un modello FEM predittivo capace di descrivere in modo affidabile il processo e fungere da sistema di supporto alle decisioni per definire i parametri processo in funzione delle masse termiche trattate di volta in volta.

In conclusione, grazie al progetto AGILE il ciclo di saldobrasatura interno ad Ecor International si è evoluto in un sistema integrato e digitalizzato.

Digitalizzazione del processo manuale di saldatura

Nel secondo caso studio legato al progetto AGILE, quello nell’ambito della saldatura TIG di tubi in Titanio che compongono il circuito di condizionamento di aeromobile, l’obiettivo è stato quello di ridurre i difetti e le rilavorazioni, mantenendo lo standard qualitativo e migliorando le capacità degli operatori.

La saldatura TIG (Tungsten Inert Gas) manuale è uno dei processi di giunzione più diffusi, che permette di realizzare giunti di elevate qualità, su spessori relativamente bassi. È un processo speciale, pertanto risulta fondamentale controllare e fissare i parametri a monte al fine di rendere il processo ripetibile e qualitativamente conforme alle specifiche.

L’aspetto più innovativo dello studio è stato quello di poter correlare tutte le variabili legate alle abilità del saldatore manuale con i risultati dei controlli distruttivi e non distruttivi, al fine di poter prevedere la bontà o meno di una saldatura ed evitarne le eventuali riparazioni.

Come nel caso precedente, anche qui la fase preliminare ha previsto la digitalizzazione dei dati di processo per realizzare un database dei difetti e dei dati di qualità, e l’identificazione dei KPI, sulla base dei dati storici, per definire un pannello di controllo a supporto delle decisioni in fase di riconfigurazione dei cicli di saldatura. Rispetto al caso della saldobrasatura, come anticipato prima, oltre a ipotizzare la presenza di eterogeneità in termini di grado di pulizia e geometria, è stata presa in considerazione una nuova variabile, che ha un’influenza decisiva sul risultato finale e che è molto difficile controllare: il “sistema operatore”.

Infatti il tracciamento della gestualità del saldatore e della sua tecnica, attraverso la digitalizzazione del processo di saldatura, si è rivelato essere il punto chiave per correlare eventuali non conformità di un processo manuale che ha nella variabile umana il suo più importante parametro

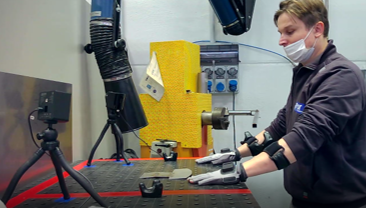

Al fine di monitorare la tecnica di esecuzione dell’operatore si è deciso di procedere con l’adozione di un sistema MOCAP (Motion Capture) e degli innovativi guanti StretchSense. Tale sistema permette un monitoraggio continuo e un’archiviazione dei dati di processo. Inoltre, si è deciso di effettuare anche il monitoraggio e la registrazione dei parametri operativi relativi alle attrezzature attraverso un’implementazione della saldatrice analogica.

A conclusione dello studio quello che è emerso è che la disponibilità della digitalizzazione del processo di saldatura manuale ha un importante ruolo nel limitare le conseguenze legate all’indisponibilità del singolo operatore (come in questo periodo di pandemia da Covid19). Infatti ora è possibile iniziare a tracciare il processo “ottimo”, considerabile come “reference case” rispetto a variabili spazio/temporali, che permette di identificare in modo comparativo se e dove un operatore può indurre difetto, facilitando quindi anche le fasi di controllo non distruttivo.

Questa riconfigurazione smart ha indotto miglioramenti in primo luogo in termini di qualità della performance, consentendo di standardizzare il processo su più operatori, elevando le capacità e le competenze tecniche del reparto. In secondo luogo ha garantito la continuità della produzione, limitato i ritardi e, di conseguenza, anche la riduzione dei fermi produzione, grazie alla possibilità di istruire operatori di reparto non addetti a quello specifico prodotto.

Conclusioni del progetto

I risultati del progetto AGILE sono stati valutati secondo questi sei parametri:

- Agilità nella riconfigurazione rapida

- Controllo attraverso digitalizzazione e Intelligenza Artificiale

- Efficienza del processo produttivo e riconfigurazione

- Zero Defect Manufacturing (ZDM) e riduzione dello scarto

- Green factory e riduzione dei consumi energetici

- Sostenibilità: riduzione dei costi e tempo di avviamento nuove produzioni

“Siamo orgogliosi degli esiti che abbiamo raggiunto in questi due anni di lavoro congiunto, in termini di ottimizzazione dei tempi, riduzione dei materiali e dell’energia, formazione del personale più efficace e controllo qualità,” – afferma Domenico Stocchi, a coordinamento del team di Ecor International composto daP. Busetti, F. Pozzebon, R. Rigon, G. Roana, P. Campagnari, supportato dalle competenze del personale tecnico sia dei laboratori sia delle linee di produzione -.

“Questo progetto all’interno della nostra azienda ha dimostrato quanto ogni persona che collabora sia importante e possa contribuire al processo di ricerca e di perfezionamento; e all’esterno ci ha permesso di presentare i risultati finali per la virtualizzazione del processo di saldatura manuale al 39° Convegno nazionale dell’Associazione Nazionale di Metallurgia”.

@EcorIntern

@EcorIntern