La saldatura di materiali di diversa tipologia per la produzione di un unico componente è un’attività complessa che richiede una conoscenza specifica del processo perché caratteristiche metallurgiche e fisiche diverse dei materiali possono portare facilmente a difetti nell’esito finale.

Il progetto

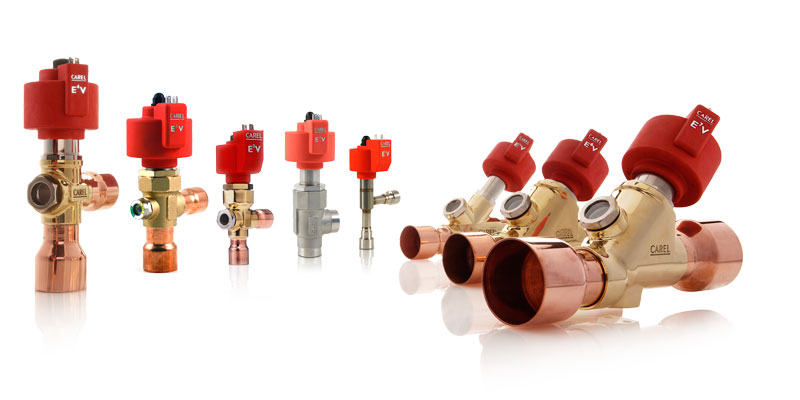

Realizzare componenti senza queste imperfezioni, era una delle sfide del progetto a cui ha lavorato recentemente Ecor International in collaborazione con il cliente Carel, che opera nella progettazione, produzione e commercializzazione a livello globale di componenti e soluzioni tecnologicamente avanzate (hardware e software) per raggiungere perfomance di alta efficienza energetica nel controllo e nella regolazione di apparecchiature e impianti nei mercati del condizionamento dell’aria (“HVAC”, Heating, Ventilating and Air Conditioning) e della refrigerazione.

Ecor International, specializzata nella produzione di componenti critici di elevata complessità anche per il settore del trattamento di aria e acqua, ha realizzato alcune parti dell’eiettore del cliente. Questo è destinato alle apparecchiature e agli impianti dei mercati del condizionamento dell’aria e della refrigerazione. Gli eiettori, in particolare, sono dei componenti fondamentali per aumentare l’efficienza degli impianti di refrigerazione a CO2 perché sfruttano l’energia del fluido ad alta pressione che scorre attraverso un ugello per trasportare e comprimere un altro fluido a pressione molto inferiore. Per tale motivo devono resistere alle elevate pressioni a cui sono soggetti quando sono in funzione gli impianti dove vengono installati.

Le attività di Ecor International

Per questo progetto, Ecor International ha eseguito attività di saldatura laser complesse dovendo realizzare i giunti di tre tipologie di acciaio inox per produrre gli eiettori. Trattandosi di tre materiali diversi tra loro, infatti, presentano caratteristiche metallurgiche e fisiche differenti, variabili anche in funzione della temperatura in modo diverso. Questo determina cambiamenti nel processo di saldatura che possono condurre facilmente a dei difetti.

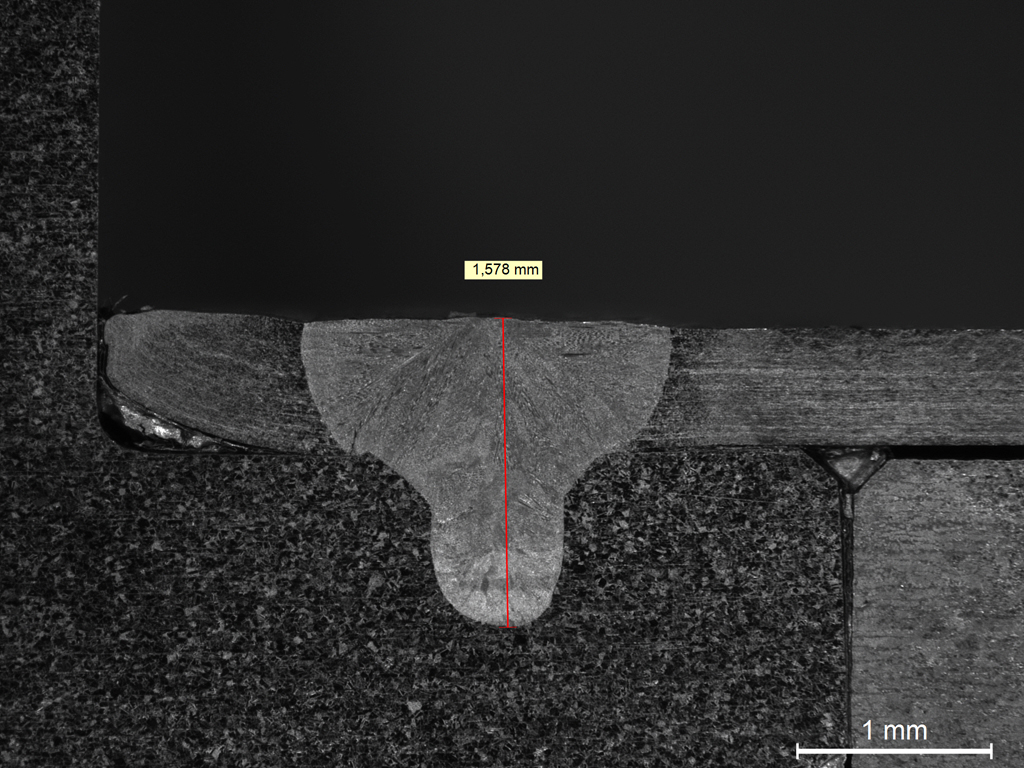

In aggiunta a ciò è stata richiesta una ridotta penetrazione di saldatura in modo da limitare la deformazione del materiale.

Per rispettare tali requisiti è stata curata la fase preliminare in cui sono stati stabiliti, a seguito di varie analisi e valutazioni tecniche, i parametri ideali di saldatura per ottenere un risultato di alta qualità: ad esempio la potenza, le variazioni di potenza, la velocità di avanzamento e la protezione del bagno di saldatura con gas inerti (argon). Si è trattato di un’attività laboriosa in cui anche piccole variazioni nei parametri hanno portato a benefici significativi.

Per verificare la qualità delle lavorazioni svolte e l’affidabilità dei parametri impostati, Ecor International ha eseguito sui provini e sui componenti finali controlli distruttivi con analisi metallografica, radiografie e controllo della tenuta con il Leak Detector.

La saldatura di materiali eterogenei non è certo una novità per Ecor International. Ciononostante questo progetto ha permesso di implementare nuove procedure di controllo e monitoraggio dell’impianto di saldatura laser che ora sono stati resi uno standard migliorando in definitiva anche i processi interni all’azienda.

@EcorIntern

@EcorIntern