Sommario

La sicurezza alimentare

Gli impianti alimentari possono essere una fonte di contaminazione microbiologica e fisica degli alimenti che può avere implicazioni per la salute e la sicurezza dei lavoratori.

La loro pulizia e manutenzione rappresentano un aspetto importante della sicurezza di ogni attività, al fine di evitare possibili fenomeni di contaminazione sia fisica che microbiologica degli alimenti che vengono processati. Inoltre, le attività di pulizia hanno implicazioni economiche e ambientali derivanti dal necessario periodo di fermo delle macchine e dall’uso di solventi.

Gli impianti industriali del settore Food and Packaging sono sempre performanti in termini di capacità produttiva, tuttavia questo comporta l’adeguamento degli standard di sicurezza oggi reso possibile grazie all’impiego di materiali e tecnologie innovative.

Leadership italiana

L’Italia è il paese leader mondiale nel settore Agrifood, ma anche in quello della produzione di macchine automatiche per il processing e il packaging e l’innovazione tecnologica è fondamentale per mantenere questa posizione.

Demetra è l’acronimo di DEvelopment of MatErial and TRAcking technologies for the safety of food (Sviluppo di tecnologie di materiali e di tracciabilità per la sicurezza e la qualità dei cibi): l’obiettivo del progetto non è solo rivolto all’individuazione di soluzioni tecnico/scientifiche avanzate, trasversali ai settori della produzione e confezionamento, tramite lo studio di materiali innovativi e dell’Ingegneria delle Superfici; una parte del progetto, infatti, riguarda la sicurezza informatica e mira a sviluppare un sistema integrato di tecnologie per l’incremento della sicurezza, della qualità dei cibi e dell’ecocompatibilità dell’industria alimentare, attraverso la marcatura e la tracciatura dei prodotti Agrifood.

Il progetto a tutela della sicurezza alimentare

Il progetto Demetra è suddiviso in tre macrolinee caratterizzate da un elevato grado di innovazione indipendenti una dall’altra, ma la cui combinazione ne amplificherebbe le potenzialità.

1) Tecnologie avanzate di materiali (acciai senza nichel) e trattamenti superficiali (laser textured) per le parti a contatto col cibo negli impianti di trattamento e confezionamento, al fine di:

- facilitare la rimozione di possibili residui organici provenienti dai prodotti alimentari ed

impedire il rilascio di elementi potenzialmente nocivi; - garantire un incremento della sicurezza dei cibi e della produttività degli impianti;

- diminuire l’impatto ambientale riducendo l’utilizzo di solventi/sanificanti e il consumo di acqua.

L’obiettivo è quello migliorare la pulibilità degli impianti e ridurre il rischio di rilascio di elementi potenzialmente nocivi nei cibi.

2) Sistemi informatici basati su architettura blockchain e avanzate soluzioni crittografiche per tracciare tutti gli eventi salienti relativi all’intera filiera di produzione, trasformazione, trasporto e vendita dei prodotti, contribuendo alla sicurezza della catena alimentare

3) Sistema di marcatura fortemente innovativo, basato su oggetti che, per la loro architettura, sono intrinsecamente non riproducibili e attraverso l’applicazione sulla confezione assoceranno in modo univoco uno specifico prodotto alle informazioni contenute nel sistema di tracciatura operando, anche, in sinergia con le politiche di anticontraffazione esistenti.

Il progetto Demetra si prefigge, infine, di integrare le tre tecnologie sopra descritte in un sistema di marcatura e tracciatura che possa costituire la base di partenza per l’istituzione di un eventuale marchio di qualità di alimenti prodotti e confezionati con impianti nichel-free.

Soggetti partecipanti e finanziamento

Capofila del progetto Demetra è rappresentato dalla società CSM Rina Consulting – Centro Sviluppo Materiali S.p.A.

Ecor International partecipa insieme a Net Service, Università della Calabria e Poste Italiane.

Le risorse necessarie per gli interventi del Progetto sono state finanziate dal Ministero dell’Università e della Ricerca nella forma di contributo nella spesa, a valere sulle disponibilità dei Fondi PON “Ricerca e Innovazione” 2014-2020 e FSC.

Il ruolo di Ecor International per la sicurezza alimentare

Il settore Food costituisce l’area di business storica di Ecor International, nell’ambito della quale svolge attività di prototipazione, validazione e produzione di componentistica meccanica critica in acciaio inox e leghe speciali e assemblaggio di sistemi e sottosistemi elettromeccanici per le macchine automatiche di processamento e confezionamento, operando come fornitore strategico e integrato di importanti players del settore.

Le sue principali competenze riguardano inoltre la simulazione fisica (Test Rig) e numerica inerente test accelerati sul ciclo di vita, analisi di sottosistemi, incremento della robustezza dei sistemi e nuove tecnologie/materiali per l’industria alimentare, la meccanica avanzata e l’aerospazio.

Ecor International sta partecipando al progetto Demetra con l’obiettivo di sviluppare un sistema integrato di tecnologie per l’incremento della sicurezza e la qualità dei cibi e dell’ecocompatibilità dell’industria alimentare.

In modo particolare, definisce le specifiche e i criteri di accettazione alle quali dovranno rispondere gli acciai, in termini di compatibilità con i prodotti alimentari e resistenza ai cicli di pulizia.

Due le strade individuate per raggiungere l’obiettivo:

- ridurre la presenza di elementi di cui sono state accertati gli effetti tossicologici, nello specifico il nichel, sostituendo gli acciai austenitici, caratterizzati da una presenza di nichel superiore all’8%, con quelli ferritici, che non ne contengono.

- Ridurre la crescita batterica sulle parti più esposte al fenomeno e migliorare la pulibilità superficiale, che rappresentano problematiche diffuse nell’ambito del settore food packaging, considerata la notevole esposizione al rischio di contaminazione degli alimenti.

I risultati che Ecor International vuole ottenere riguardano:

- dati di compatibilità, qualifiche, parametri per trattamenti di superficie innovativi sugli acciai senza nichel;

- parametri ottimizzati per laser texturing e rivestimenti con tecnologia PVD per migliorare pulibilità e sanitizzazione, con dati di caratterizzazioni, in particolare di compatibilità con gli alimenti, per la loro certificazione nel settore di interesse.

La sicurezza alimentare: quale saldatura e quale materiale utilizzare?

Per rendere gli impianti alimentari più sicuri e, di conseguenza, minimizzare la presenza di elementi dai noti effetti tossicologici, come il nichel, Ecor International sfrutta le sue competenze tecnologiche nello studio delle superfici e dei materiali, verificando la risposta dei diversi acciai, ferritici e austenitici, a diversi tipi di saldatura. Infatti, la saldatura può influenzare le proprietà meccaniche e chimiche dei materiali, in modo particolare quelle relative alla corrosione e possono verificarsi distorsioni geometriche con potenziale ristagno di liquidi alimentari che favoriscono la crescita e la proliferazione batterica.

Sulla base delle specifiche individuate, sono stati identificati acciai commerciali non contenenti nichel, potenzialmente idonei per applicazioni a contatto coi prodotti alimentari; per motivi di resistenza alla corrosione la ricerca si è concentrata sugli acciai inossidabili ferritici.

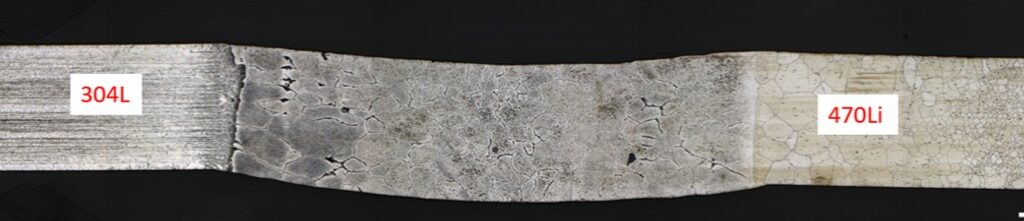

In questo periodo, sono state selezionate diverse tipologie di provini rappresentativi della componentistica delle macchine industriali”, sotto forma, ad esempio, di lastra, tubo, o giunto saldato, realizzando provini in AISI 304L e/o 316L per prove comparative tra saldatura TIG e laser.

I giunti saldati sono omogenei quando realizzati tra provini in 470Li ed eterogenei quando realizzati tra 304L e 470Li.

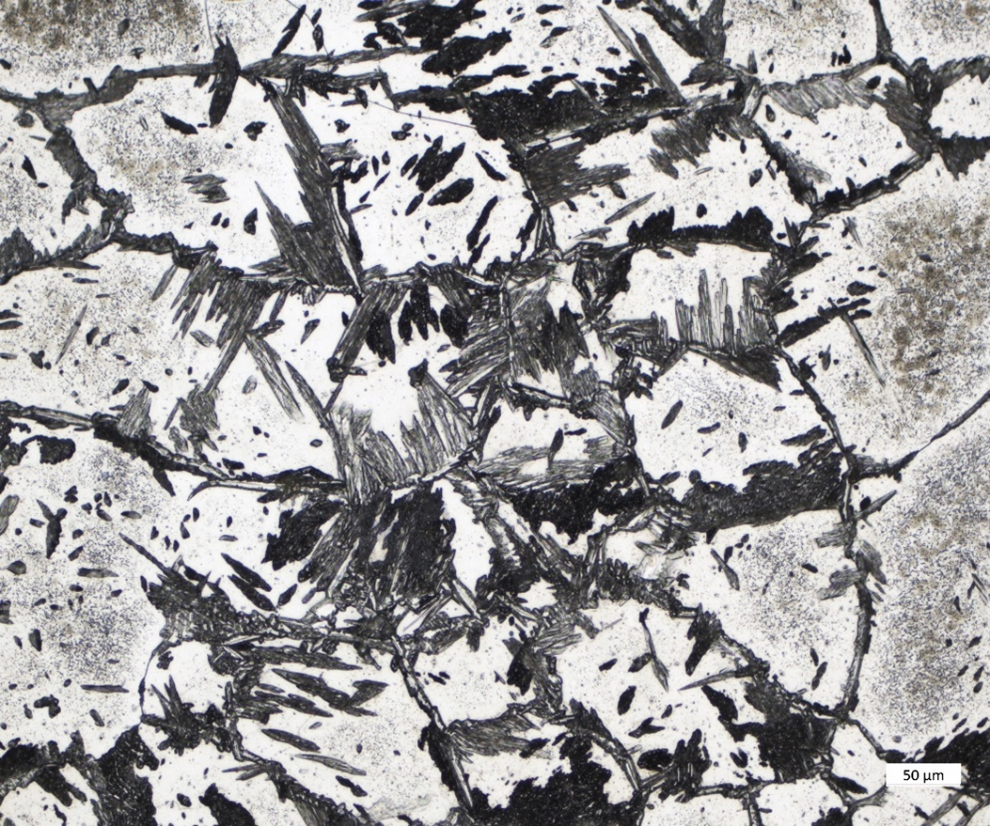

In alcuni provini realizzati accoppiando con saldatura TIG acciai austenitici e ferritici, è stata verificata la formazione di ferrite di Widmanstätten.

La scelta dell’ingegneria di processo, quindi, è ricaduta sulla saldatura laser, specifica per saldature di dimensioni ridotte e capace di lavorare senza perdere in precisione e qualità del risultato, grazie al suo minor apporto termico che evita alterazioni delle caratteristiche dei metalli, sia quelli ferritici che austenitici.

La sicurezza alimentare tramite trattamenti superficiali

La sicurezza alimentare si ottiene anche attraverso la riduzione di eventuali rischi di contaminazione/crescita batterica e/o di altri patogeni (come, per esempio, i funghi) su alcune parti sensibili dell’impianto. Questa situazione si verifica prevalentemente laddove il ristagno di liquidi organici o parti di alimenti può determinare una locale proliferazione batterica, in caso di contaminazione, con conseguente compromissione dell’alimento.

Una situazione che però può essere evitata o ridotta con speciali trattamenti delle superfici e realizzando rivestimenti super idrofobici, tramite la tecnologia laser, per abladere superficialmente l’acciaio al fine di creare strutture gerarchiche su scala micro-metrica e sub-micrometrica, che conferiscono caratteristiche di superidrofobicità riducendo l’adesione e la proliferazione batterica.

L’obiettivo è la messa a punto e verifica a livello di laboratorio di trattamenti superficiali volti ad aumentare la pulibilità delle superfici di componenti di impianti per il processing e il packaging di cibi.

I tecnici di Ecor International sono al lavoro per individuare delle soluzioni impiegando acciai inossidabili austenitici (304 e 316) e ferritici (470Li) in varie condizioni superficiali, per verificarne l’effetto sull’adesione dei rivestimenti.

La fase è iniziata con l’individuazione delle specifiche e dei criteri di accettazione alle quali devono rispondere i rivestimenti, in termini di compatibilità con i prodotti alimentari e resistenza ai cicli di pulizia.

A valle di un’analisi delle parti critiche presenti negli impianti, sono state preparate varie tipologie di provini: lastra piana, tubo, giunto saldato per ricreare le condizioni reali, su banchi prova appositamente realizzati, selezionando alcuni prodotti alimentari aggressivi (ad es. il latte e la salsa di pomodoro).

Le superfici sono state trattate tramite tecnologia laser texturing attraverso una scansione con fascio laser a luce pulsata.

A seconda dei parametri del laser (tipo, frequenza, elementi intrinsechi ed estrinsechi) sono state ottenute diverse tipologie di microstrutture, con un maggior orientamento verso quelle a bumps, che hanno dimostrato proprietà marcatamente super idrofobiche.

Dai test effettuati è emerso che le superfici laser textured hanno dimostrato una ridotta crescita batterica rispetto a quelle tali e quali, a dimostrazione dell’efficacia del trattamento laser.

Oltre al trattamento laser, le superfici a contatto con gli alimenti sono state rivestite con tecnologia PVD (Physical Vapor Deposition).

I test condotti su provini laser textured rivestiti tramite tecnologia PVD hanno dimostrato una migliore idrofilia e, di conseguenza, una miglior pulibilità nell’utilizzo di soluzioni su base acquosa.

Un risultato che può essere letto sotto diverse chiavi di lettura perché, oltre a permettere una migliore pulibilità della macchina, ha altri vantaggi relativi alla ciclica dei lavaggi, quali:

- ridurre i pericoli di corrosione (dovuta sia alla presenza di alimenti che dall’utilizzo di detergenti aggressivi);

- ridurre i tempi di fermo degli impianti necessari per la pulizia;

- aumentare l’efficacia della produzione (aumento della produzione e riduzione dei costi);

- ridurre l’uso di detergenti.

Non solo aspetti positivi dal punto di vista economico e gestionale, ma ce ne sono anche per quello ambientale.

Come riporta Ivan Moretti, Research&Innovation Manager del progetto, “I risultati delle analisi eseguite sulle saldature hanno evidenziato performance migliori nel processo di saldatura laser rispetto alla saldatura TIG, con particolare riferimento nelle saldature tra acciaio austenitico e ferritico. Gli elementi che favoriscono maggiormente la tecnologia di saldatura laser sono le minori deformazioni legate al ridotto apporto termico ed una migliore microstruttura con assenza di formazione di fasi indesiderate”.

Per quanto riguarda la saldatura laser tra due spezzoni di acciaio 470Li e 304L, Moretti afferma che “le difficoltà principali delle operazioni erano rappresentate dall’ottimizzazione del processo di saldatura e dalla realizzazione di superfici super idrofobiche, tramite la tecnologia laser, che favoriscono l’igienizzazione e la pulibilità. Superfici queste che sono state realizzate attraverso microstrutture bumps su substrati piani e cilindrici di acciaio AISI 316L che hanno consentito di fornire proprietà marcatamente super idrofobiche”. prosegue Moretti.

“Attualmente, siamo in fase di test per verificare l’integrabilità dei sistemi tra materiale e processo sviluppati sulla componentistica delle macchine industriali per il Food Packaging simulando i cicli di lavaggio a cui sono sottoposte le medesime”.

La sicurezza alimentare tramite la marcatura e la tracciabilità

Altra parte del progetto DEMETRA è quella relativa al sistema all’avanguardia di marcatura dei prodotti Agrifood, basato su oggetti che, per la loro nano/microstruttura, risultino intrinsecamente non riproducibili (non clonabili).

Lo scopo di questa fase è associare in modo univoco uno specifico prodotto alle informazioni contenute nel sistema di tracciatura, restituendo così anche un potente strumento anticontraffazione: ogni etichetta infatti agisce come l’impronta digitale del prodotto ed è leggibile a diversi livelli di sicurezza:

- Overt per il consumatore finale;

- Semi-Overt per la catena di distribuzione;

- Covert per le controversie a valore legale.

Per tutelare al massimo sia la produzione, sia la distribuzione del cibo, gli altri partner stanno individuando soluzioni innovative volte a proteggere la sicurezza delle informazioni nel settore della logistica e della filiera dei prodotti agro-alimentari. In particolare:

- lo sviluppo e la definizione di sistemi informatici basati su architettura Blockchain e avanzate soluzioni crittografiche per tracciare tutti gli eventi salienti relativi all’intera filiera di produzione, trasformazione, trasporto e vendita prodotti.

- Lo sviluppo di una piattaforma di vendita on-line di prodotti della filiera agroalimentare totalmente integrata nel framework Blockchain-based, in grado di migliorare le opportunità di vendita dei prodotti target, garantire la sicurezza delle transazioni di pagamento e promuovere servizi di logistica tracciati per clientela retail e per la grossa distribuzione.

- L’individuazione di metodologie innovative per la determinazione, monitoraggio e mitigazione del rischio informatico, a tutela dell’intera infrastruttura prevista.

@EcorIntern

@EcorIntern